少しの形状変更でコストダウンを可能にします。

製品単価の70%が決まると言われている設計。

微細な形状変更など、製品機能は失うことなく当社での製作方法をお伝えし、その結果さらにコストダウンを可能にできる部品も多数あると考えております。

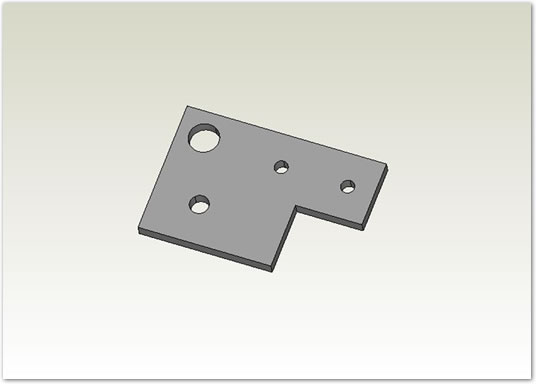

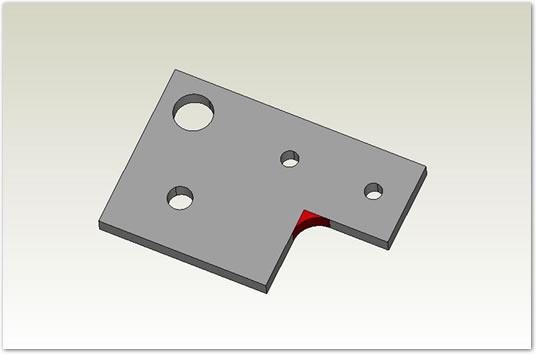

Case1 薄板材の加工で外形内隅にピンカドがある形状

- 加工刃のRを付けた方が安価になります。

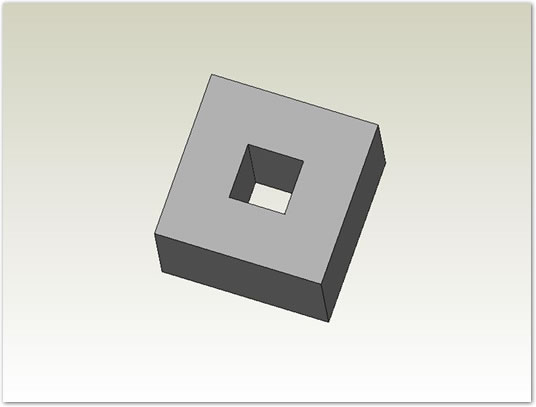

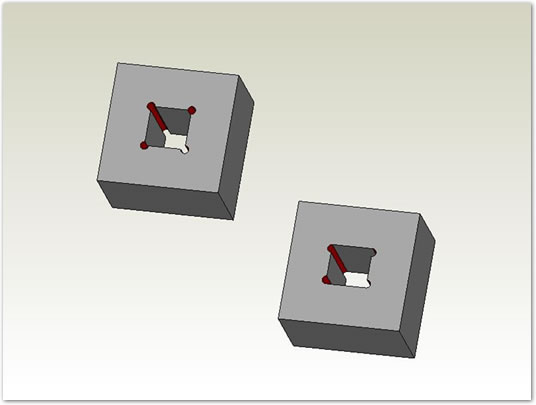

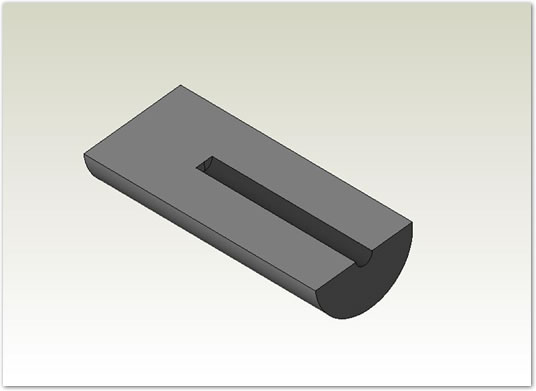

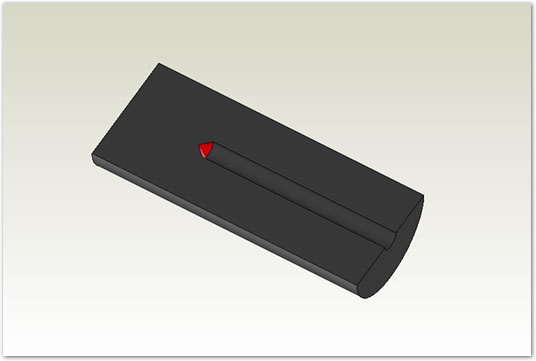

Case2 四角穴がある形状

- 4隅に加工刃逃げをつけるか、長穴形状にしますと安価になります。

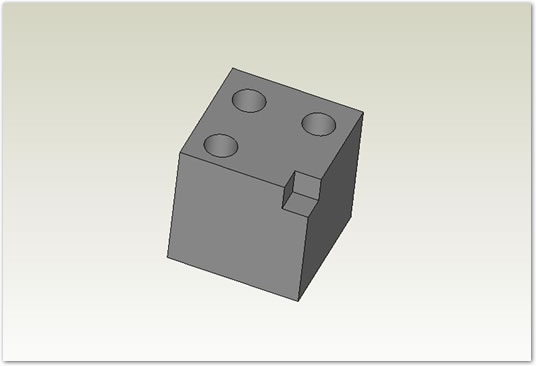

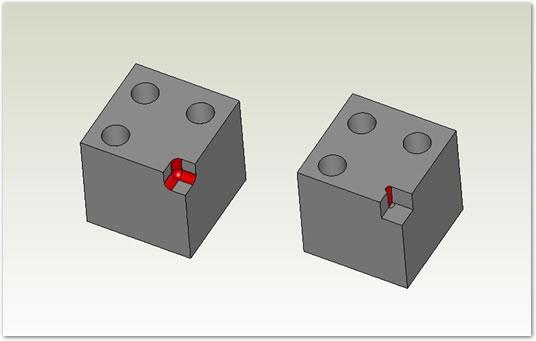

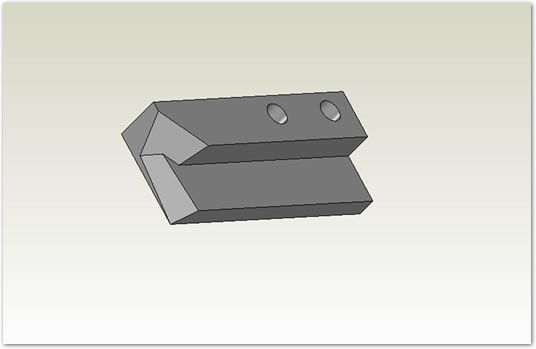

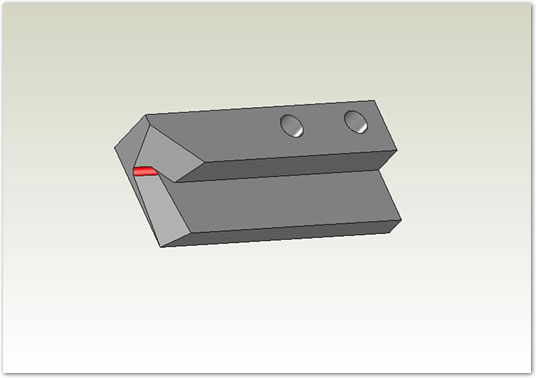

Case3 三方が壁になっている形状。

- 3面隅にRを付けるか、1面に加工刃逃げをつけますと安価になります。

Case4 テーパー面とテーパー面が接している形状。

- 間にRをつけますとロットにより安価になります。

Case5 小径で深い穴の底が平底の形状。

- ドリルで加工できるように底に角度をつけますと安価になります。

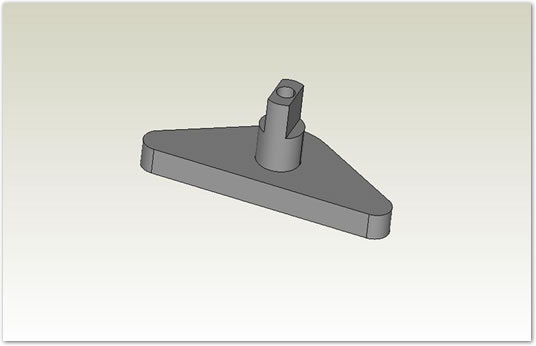

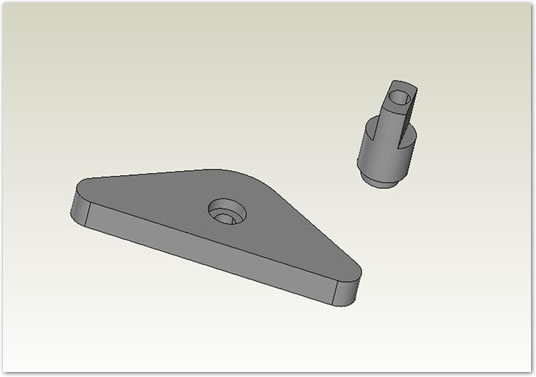

Case6 高価な材質で切削量が多い形状。

- 2部品に分けますと安価になります。

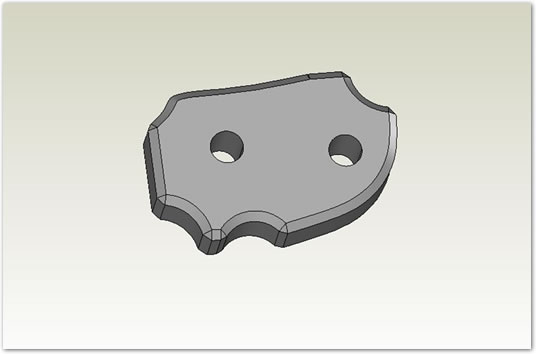

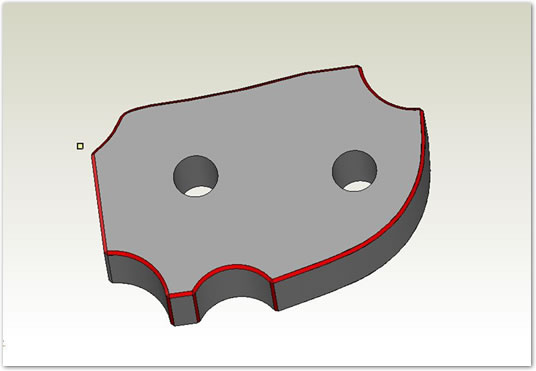

Case7 曲面外形に面取りの為、C1程度つけている形状。

- 手加工による糸面取りにしますと安価になります。

その他のコストダウン方法

- 樹脂は金属ほど表面が平らにはなりません、そのため▽▽▽▽等の指示はコスト増のわりには使用上の効果が少ないと思われます。

- 代表的な樹脂であるPOM(ポリアセタール)は100mmに対して温度が10℃変わると0.1mm変化します。

- 使用上の環境にもよりますが全体に過度な公差をつけますとコストアップの原因になります。

等々、簡単にはお伝えできないのも沢山御座います。

プラスチック、樹脂切削加工に特化し創業25年以上の経験をもとに

プラスアルファの御提案をします。